Martin

PLC- SOFTWAREENTWICKLUNG

Kunde

Otto Martin Maschinenbau GmbH & Co.

Industrie

Elektrowerkzeugindustrie

Teamgröße

3-6

Zeitrahmen

1 Jahr

Eingesetzte Technologien

Otto Martin Maschinenbau GmbH & Co.

Elektrowerkzeugindustrie

3-6

1 Jahr

WIE WIR ES UMGESETZT HABEN

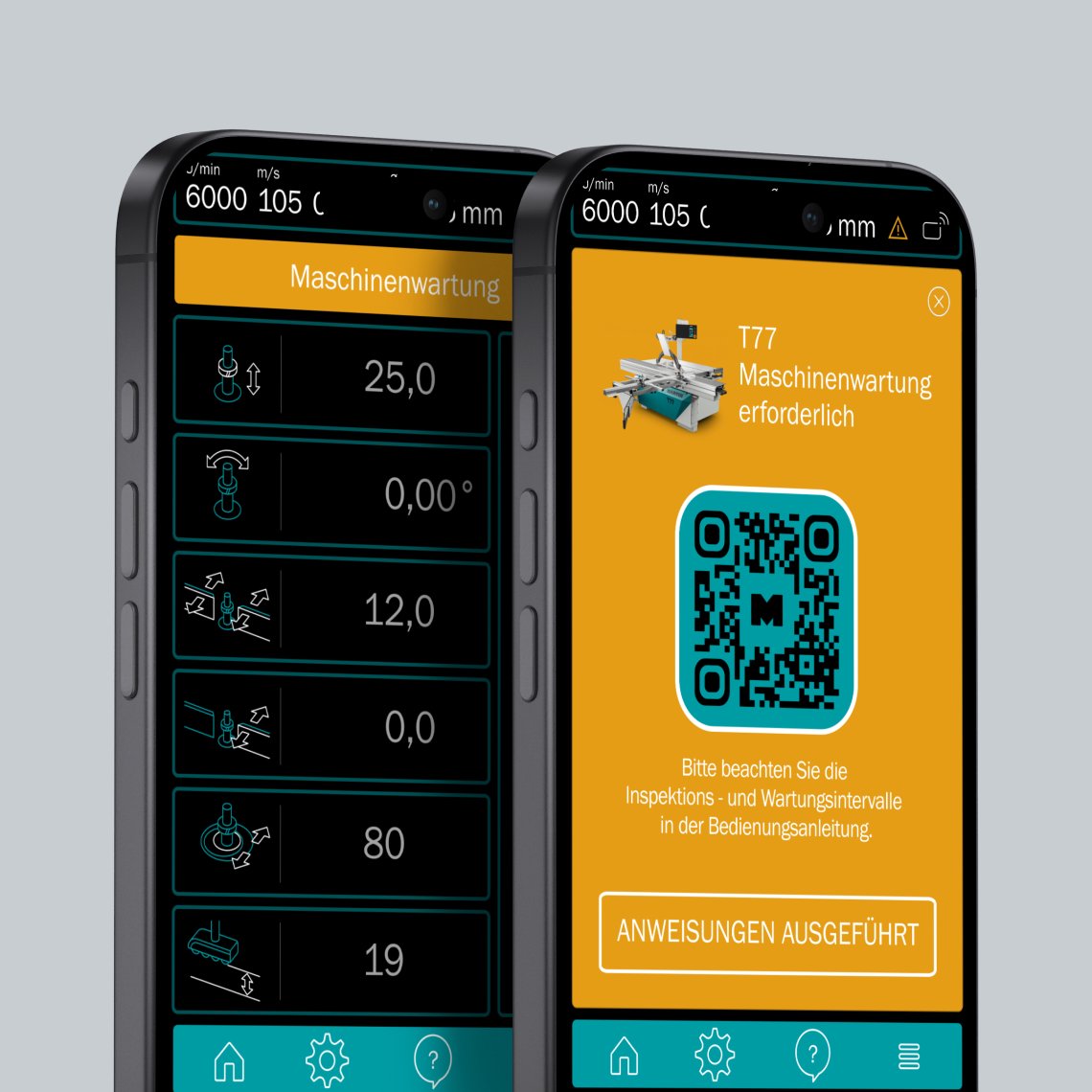

Die Lösung basierte auf schnellem Onboarding, einer starken Einbindung des Product Owners und enger Zusammenarbeit im Team. Aufgaben wurden flexibel verteilt, Wissen kontinuierlich geteilt, und zahlreiche Bugs, offene Aufgaben sowie neue Features – einschließlich vollständig neuer Module – erfolgreich umgesetzt. Dies führte schließlich zur Markteinführung einer neuen Maschinengeneration.

Das Ergebnis war eine stabile, produktionsreife Steuerungssoftware-Basis, die den erfolgreichen Marktstart der neuen Maschinengeneration von Otto Martin unterstützte und durch moderne Konnektivität zukünftige Erweiterungen ermöglicht.

Schnelle Anpassung von objektorientierter Entwicklung an eine PLC-Umgebung und neue Programmierparadigmen

Nahtlose Erweiterung eines bestehenden Teams mit der passenden Mischung aus Rollen, wobei Expertise und Kapazitäten entsprechend der sich im Projektverlauf entwickelnden Anforderungen skaliert wurden.

Effektive Zusammenarbeit über Entwicklungs-, Produkt- und UI/UX-Rollen hinweg bei gleichzeitiger Unterstützung interner und externer Stakeholder.

Fähigkeit, bei Bedarf remote zu arbeiten und gleichzeitig vor Ort direkt an realen Maschinen zu präsentieren, zu testen und sich mit Ingenieuren sowie Stakeholdern abzustimmen.